TSP

Home / Referenzkunden / Referenzprojekte Palettierung / TSP

TSP The Seafood Processor GmbH, Ihlow-Riepe

- Anlagennummer: 11083

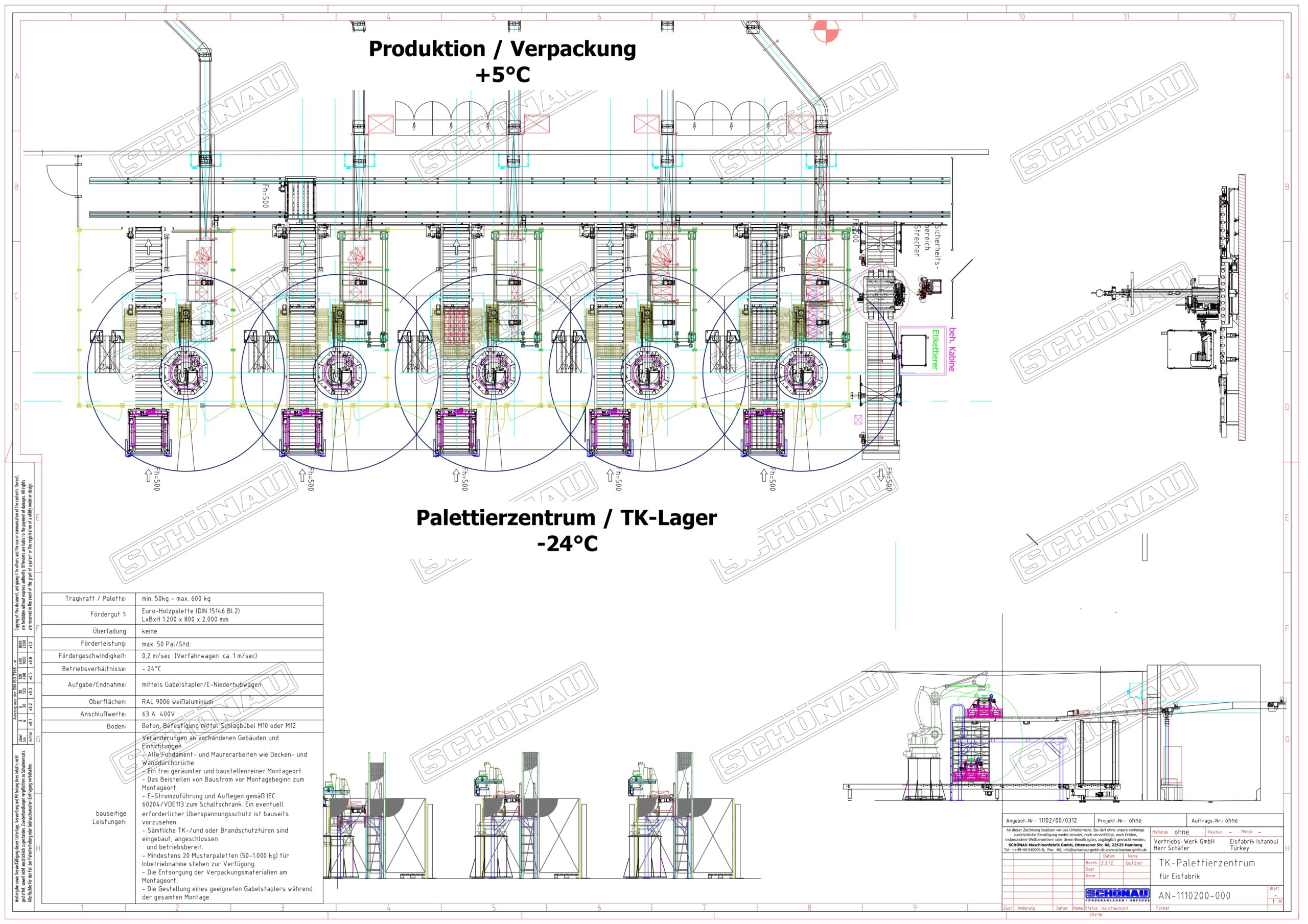

Verpackungs-System mit vollautomatischer Palettenkommissionierung im TK-Bereich.

Technische Daten

Gebäude

- Deckenhöhe: < 4,2 m

- Torhöhe: BXH 2,5×2,5m

- Zuwegung: <3m

- Temperatur: Produktion +18°C

- TK-Lager -24°C

- Produktionshalle: Im Angebot wird von einem nivellierten Industrieboden im gesamten Bereich der Endverpackung ausgegangen.

Produkt

- Tiefkühlfisch in Kartons, geschlossen

Produktabmaße (Min x Max)

- Länge 204 x 560 mm

- Breite 180 x 300 mm

- Höhe 135 x 270 mm

Leistung

- Produktionslinie Nr.1-4(5)

- max. 25 Gebinde/min je Linie

- max. 5t Produkt je Linie

Paletten

- Euro-Palette LxBxH 1200x800x145 mm

- Kunststoff-Palette LxBxH 1200x800x150 mm

- max. Palettenhöhe: 2100 mm (inkl. Palettenhöhe)

- max. Palettengewicht 600 kg

- max. 13 Lagen auf einer Palette

- max. 40 Fertigpaletten/h

Lieferumfang

Kartonfördertechnik

- Förderhöhe +850 und +3000 mm

- Rollenbahnen: ARC124 oder ARU125, BB 400; Rollenteilung T=100 mm

- Gurtförderer: F126, BB 400 mm

- Rollenbahnkurve: ARK126, BB 400

Die Kartonfördertechnik der Linie Nr.1 bis Nr.4 verbindet die festgelegten Schnittstellen an den Verpackungsmaschinen mit der jeweiligen Palettierung.

Gruppierung

Die Kartons werden in der Roboter-Servozuführstation ZF42 längsorientiert eingetaktet und als Reihe oder halbe Lage vorgruppiert. Enthalten ist eine Vorgruppierung mit integrierter 90° Dreheinrichtung. Die Produktreihe wird im Anschluss vorgetaktet, ausgehoben und durch den Gabelgreifer aufgenommen. Im Anschluss werden die Produkte durch das Multifunktions-Gabelgreifersystem programmgesteuert auf der Palette abgelegt. Die Zwischenlagen werden direkt vom Stapel (auf Palette) angesaugt.

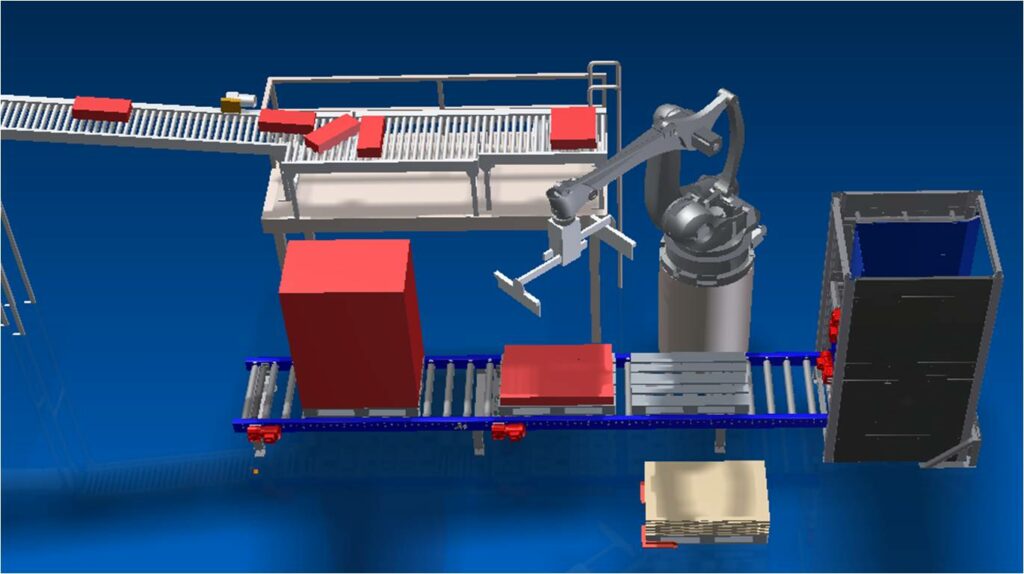

Roboterpalettierung

Die Palettierung der Kartons erfolgt mittels vier Knickarmroboter der Fa. KUKA(4 Achsen, Reichweite 3,2 m). Der Arctic Roboter ist für einen Temperaturbereich bis -30°C zugelassen und weltweit erprobt. Das maximale Handhabungsgewicht der Maschinen liegt bei 180 kg (abzüglich dem Greifergewicht).

Die Ansteuerung erfolgt über die KRC4 Robotersteuerung von der Fa. KUKA. Der Roboter hat eine Taktleistung von bis zu 6 Takten/Minute nach Herstellerangabe. Die Absicherung der Roboterzelle wird durch ein umlaufendes Schutzgittersystem gewährleistet. Die Zugangstüren besitzen jeweils einen Endschalter mit elektrischer Verriegelung, um einen möglichen unbefugten Zutritt zur Anlage zu verhindern.

Das vorhandene graphische Programmiergerät der Fa. KUKA, ist 1x im Lieferumfang mit enthalten, und als separate Bedieneinheit an jeder Roboterzelle steckbar ausgelegt.

Palettentransport

- Förderhöhe ca. +400 mm

- 4 (5) Stk Leerpalettenmagazine

- 4 (5) Stk Rollenfördererstrecken zur Beschickung der Roboterzellen

- 1 Stk Querverfahrwagen

- 1 Stk Rollenförderstrecke mit integriertem Palettenwickler und Etikettierer

Elektrik und Steuerung

- 1x S7-317er (2DP) Steuerungen für den Gebindetransport und Palettierung

- 1x S/-314c (2DP) Steuerung für den Palettentransport einschließlich Zielverfolgung

- 1x 12 Zoll Siemens Farb-Touch-Panel, als Zentralbedienung

- 1x Roboterbedienpanel (KUKA), viermal steckbar an den Anlagen

- Ethernetdatenschnittstelle

- Sicherheitstechnik (Zäune + Lichtgitter) für die Gefahrenstellen

- Schaltschränke von der Fa. Rittal

- Normalausführung mit Edelstahlfüßen

- Edelstahl-Gitterkanäle für die Kabelführung

- VPN-Zugang für die Fernwartung