GB Foods

Home / Referenzkunden / Referenzprojekte Palettenfördertechnik / GB Foods

gb-foods GmbH, Schillingsfürst

- Anlagennummer: 11629

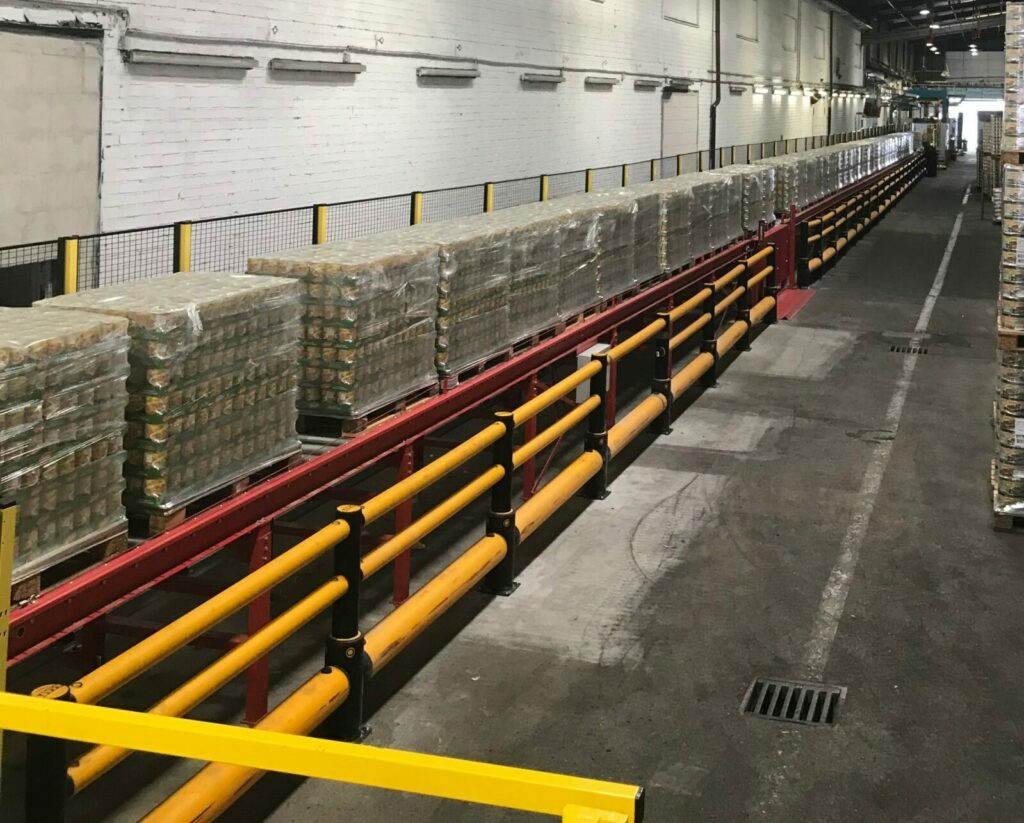

Palettenfördersystem mit Versandspeicher.

Kundenbeschreibung

Die GB Foods produziert und vertreibt in Lübeck mit rund 250 Mitarbeitern Lebensmittel, insbesondere Fertiggerichte, Gewürze und Soßen. Mit Marken wie Erasco, Gallo , Liebig usw. bedient sowohl das zur spanischen Agrolimen-Gruppe zählende Unternehmen sowohl den Einzelhandel als auch Großkunden der Lebensmittelindustrie mit qualitativ hochwertigen Erzeugnissen.

Projektbeschreibung

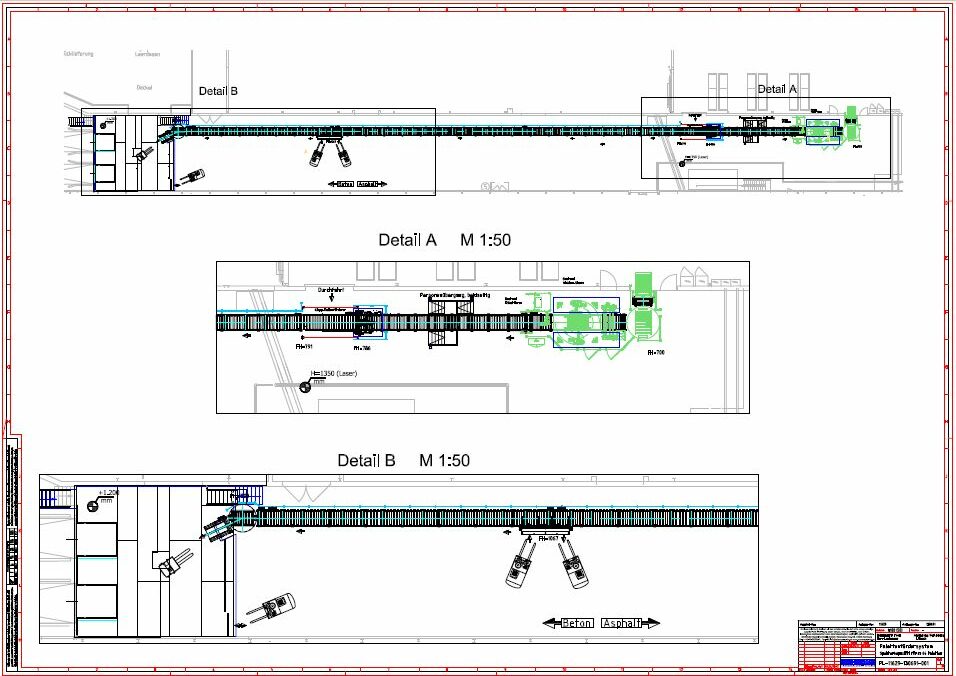

Im Rahmen einer Umstrukturierung der Werksverkehre und der Fertigproduktverladung wurde in Zuge des Projektes die vorhandene Bereitstellungstechnik mit wenig Staukapazität und ungünstig gelegener Verladezone zurückgebaut und eine entgegengesetzte Haupttransportrichtung zu einer neu errichteten Verladeplattform etabliert.

Einige vorhandene Bestandteile zur Ladungssicherung und Identifikation wurden dabei teilmodernisiert und versetzt in das neue Konzept „zur Reduzierung der Staplerwege und Personalbindung“ integriert.

Der längere Transportweg bietet deutlich mehr automatischen Stauraum für Fertigwarenpaletten und die vereinfachte Rampenverladung mittels Doppelstock-Ameise durch die LKW-Fahrer. Eine regelmäßig frequentierte Hallenzufahrt für Stapler wird dabei durch ein in die Förderstrecke integriertes Klappsegement komfortabel ermöglicht.

Technische Daten

- Palettenfördersystem mit 64 Paletten Speicherkapazität zwischen Produktion und Verladung

- mehrere sichere Querungsmöglichkeiten der Förderstrecke für Fußgänger und Stapler

- automatisches, freitragendes Klappsegment mit 2,8 m Durchfahrtsbreite und platzsparend im System integriertem Schwenkantrieb.

- Querabnahme- und Aufgabeplatz zur Kompensation von Speicherüberlauf in Folge reduzierter Verladeladeleistung

- Rampenorientierte Winkelabgabe mittels Drehtisch und befahrbarem Entnahmeförderer, sowie Unterstützung der Palettenstapelung mit stehendem Doppelstock-Pratzenstapler

- Integration eines Dreharmwicklers mit Deckblattaufleger (Strema)

- Integration eines automatischen Palettenetikettieres (Logopack)

- ansteigende Förderstrecke mit Kompensation und Nachstellmöglichkeit der vorhandenen und weitere zu erwartenden Fundamentabsenkungen (unmittelbare Kanallage)