Referenzprojekt: Stamag

STAMAG Stadlauer Malzfabrik GesmbH, Wien

- Anlagennummer: 11683

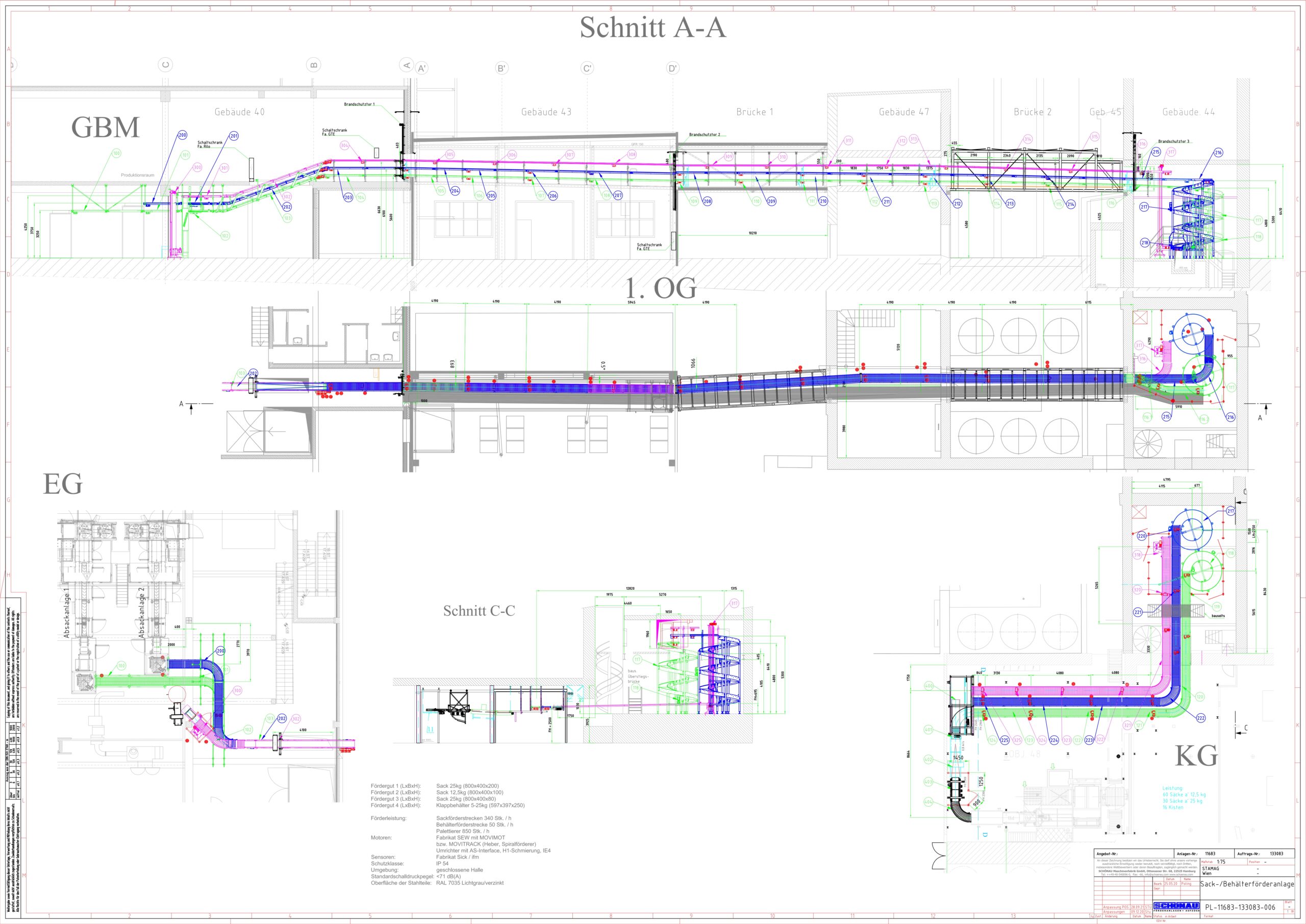

Behälter- und Sackfördertechnik zur Anbindung neuer Produktionslinien an die Palettierung.

Kundenbeschreibung:

Die STAMAG Stadlauer Malzfabrik GmbH in Wien gehört zu der in Kulmbach ansässigen IREKS-Gruppe, einem international führenden Hersteller von Backzutaten und Malzen. Unter Verwendung hochwertiger Zutaten werden in Wien über 400 Produkte wie Malze, getrocknete Natursauerteige und Backzutaten für Brot, Klein- und Feingebäck produziert, welche in Bäckereien, Konditoreien und Gastronomiebetriebe aber auch Brauereien zum Einsatz kommen.

Projektbeschreibung:

Im Rahmen der Erweiterung des traditionsreichen Wiener Betriebes wurde die Gläserne Backzutaten-Manufaktur, ein neuer Betriebsteil errichtet und mit hochmodernen Produktionsanlagen in Betrieb genommen.

Die leistungsstarken, neuen Produktionslinien und Absackanlagen wurden dreistöckig (linienrein) auf einem Weg durch diverse ältere Gebäude mit unterschiedlichen Niveaus an die bestehende Sackpalettierung im Keller angeschlossen. Der komplizierte Streckenverlauf wird dabei als Speicher für die sortenreine Bereitstellung geeigneter Sackmengen für eine zügige Palettierung genutzt.

Der bereits 2003 von SCHÖNAU gelieferte Bereitstellungsbahnhof wurde dabei auf die neuen Gegebenheiten angepasst. Dabei bewährten aber im neuen Bahnhofskonzept entfallenden Förderer wurden überholt und anschließend in dem neuen Streckenverlauf wiederverwendet.

Technische Daten:

- 62 Stk Sonder-Rollenförderer, Gurtförderer, Kurven, Vertikalförderer, Spiralförderer, Klappweichen, Verschiebewagen usw. mit einer Staukapazität von über 350 Säcken und/oder Klappbehältern

- Reinigungsfreundliche Rollenförderer mit Umrichter-Riemenantrieb und spezieller Pulktechnik

- Je Linie bis zu 340 Säcke oder Behälter/Std Transportleistung als Bereitstellung für den Lagenpalettierer mit einer Leistung von bis zu 850 Säcken/Std

- Unter der Kellerdecke abgehängter Bereitstellungbahnhof für die sichere, kontinuierliche Produktversorgung des Palettierers

- Integrierter Metalldetektor mit Hochgeschwindigkeits-Vertikal-Klappweiche

- Zwei Spiralförderer mit 6 Windungen und ein Vertikalförderer für eine leistungsstarke Niveauanpassung

- Brandschutz bestehend aus 3 Förderanlagenabschlüssen