Beiersdorf

Home / Referenzkunden / Referenzprojekte Handhabungstechnik / Beiersdorf

Beiersdorf Manufacturing GmbH, Hamburg

- Anlagennummer: 11338

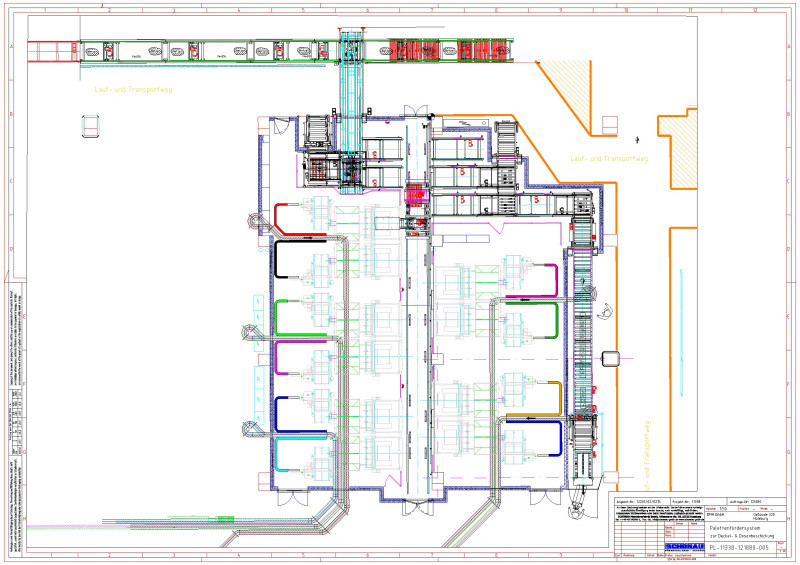

Palettenfördersystem für die Vorkommissionierung von Deckel und Dosen für die Herstellung von Kosmetikprodukten.

Der Kunde

Die Beiersdorf Manufacturing Hamburg GmbH (BMH) ist eine von 150 Tochtergesellschaft der Beiersdorf AG. Der weltweit agierende DAX-notierte Konzern widmet sich seit über 130 Jahren mit seinen inzwischen 17.000 Mitarbeitern der Entwicklung, Produktion und Vermarktung moderner Hautpflegeprodukte. In dem größten Standort des produziert. Die BMH ist mit ca 600 Mitarbeitern in den zwei Hamburger Werken der weltweit größte Produktionsstandort des Beiersdorf Konzerns. Rund ein Drittel der weltweiten Beiersdorf Produktion von NIVEA, Labello, Deo, After Shave und Co werden hier hergestellt.

Technische Daten

- Euro-Palette mit Karton

- Gewicht max. 300 kg/Palette

- Leistung: bis zu 110 Pal/h

- Mehrschichtiger Betrieb mit Überwachung durch Leitstand

Funktion

Die Anlage ist dafür konzipiert Rohwarebehälter auf Europaletten vom Hochregallager in die nachfolgende Hubkipper zu befüllen. In den Rohwarebehältern befinden sich NIVEA-Dosen und Deckel unterschiedlichster Ausführung. Je nach Produktionsanforderung wir die die Schnittstelle zu LVR und zur Produktionsmaschine die Palette angefordert und zur gewünschten Zeit in den Hubkipper gefördert. Um die Leistung zu erreichen hat der zweite Verfahrwagen zwei Palettenplätze. Er kann somit im gleichen Augenblick eine leere Palette entnehmen während der eine Palette aufgibt. Die leeren Karton werden auf einer Staustrecke zur händischen Entnahme aufgestaut ehe die Palette in einem Palettenstapler aufgestapelt werden.

Ausführungsdetails

Jede Palette mit Karton ist mit einem wiederverwendbaren Plastikdeckel verschlossen. Dieser Deckel wird an einer Stelle mit einem Vaccumgreifer entfernt und wieder aufeinander aufgestapelt. Hinzu verfährt ein Verfahrwagen durch einen Fussweg im Produktionsgebäude. Beim Überqueren des Weges ist der Weg und Sicherheitslichtschranken und Leuchtanzeigen gesichert. Die Übergabe der Paletten in den Hebekipper erfolgt durch eine selbst konzipierte Teleskop-Hubplattform, welche die Palette in die Aufnahmevorrichtung des Kippers setzt.

Steuerung

- Siemens Safety Steuerung SPS-S7 315F-2DP

- Diverse 12“ Farbtouchpanel (Simatic MP377)

- Vor-Ort-Bedienung mit Anlagenvisualisierung

Ethernet- und Profibus-Kommunikationsbaugruppen - Fernwartungsmodul