GEA

Gea-Tuchenhagen GmbH, Buchen

- Anlagennummer: 10943

Zentrale Einrichtung zur automatischen Entsorgung von Edelstahlspänen.

Der Kunde

GEA Tuchenhagen fertigt und liefert Prozessventile, Pumpen, Reinigungstechnik, Molchtechnik, In-line Prozessanschlüsse, Dehnungskompensatoren und Tanksicherungssysteme – alles größtenteils aus Edelstahl.

Die Firma GEA Tuchenhagen mit Sitz in Büchen ist eingegliedert in den Verbund der weltweit tätigen GEA Group.

Technische Daten

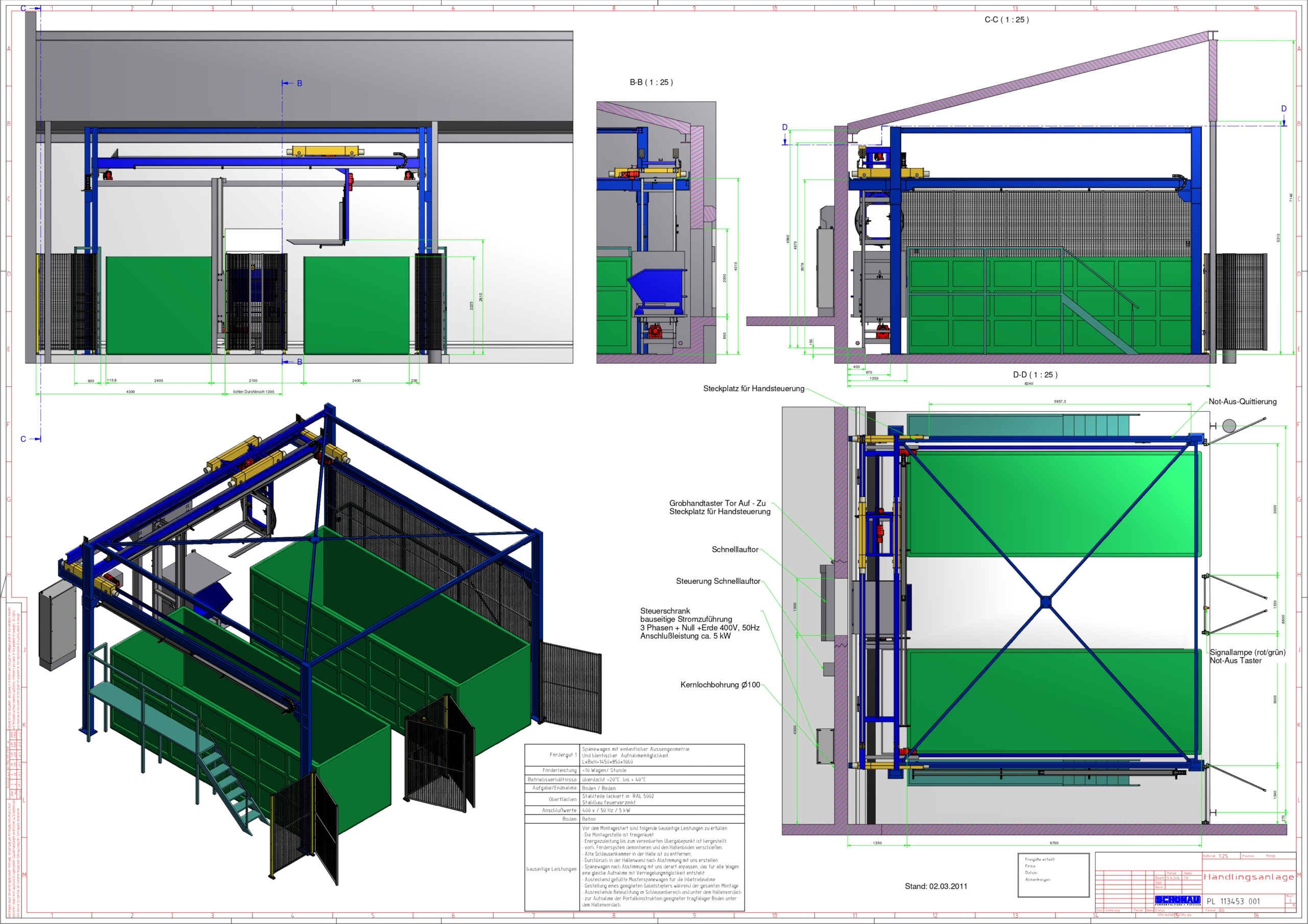

- Fördergut: handelsübliche Blech-Kastenwagen mit Staplertasche

- Leistung: bis zu 20 Wagen / Std

- Gewicht je Stk.: max. 500 kg

- Verfahrweg: ca.7.500 x 7.500 mm

- Kippwinkel: ca.170°

- Hubhöhe: ca.1.800 mm

- Überdachte Vorhalle

- Einhausung und Sektionaltor als Schleusenfunktion (Personenschutz u. Klimagrenze)

- Antriebe: Frequenzgeregelte SEW-Getriebemotore, ABUS-Laufkransysteme

- Steuerung: Siemens S7-312C

Funktion

An den diversen Fertigungsautomaten fallen überall im Unternehmen wertvolle Edelstahl-Zerspanungsabfälle an, die direkt in dafür vorgesehenen Blech-Kastenwagen gesammelt werden. Die vollen Wagen werden dann von den Maschinenführern zur zentralen Sammelstelle verbracht.

Dort entnimmt der Mitarbeiter einen leeren Wagen und schiebt den zu entleerenden Wagen in die Übergabeschleuse. Nach dem Aktivieren des Startknopfes kann sich der Mitarbeiter entfernen, da alle weiteren Vorgänge automatisch ablaufen. Zunächst schließt sich das Sektionaltor und der Senkrechtheber hebt den Spänewagen bis auf eine Übergabeposition.

Hier wird der Kastenwagen auf einem Ladungsträger stehend von einem Portalkran übernommen. Der mit Kippeinheit ausgestattete Portalkran bewegt diesen über einen von zwei zur Auswahl stehenden Schrottcontainer und findet mittels integrierter Ultraschallmessung den für eine maximale Containerbefüllung optimierten Abwurfplatz.

Die für das Entleeren des Kastenwagens erforderliche Drehbewegung erfolgt mittels geregeltem Zentralantrieb und wurde in Hinsicht auf Winkelgeschwindigkeit sowie Rüttelvorgänge bei der Inbetriebnahme entsprechend dem tatsächlichen Verhalten der Späne optimiert. Nach dem Entleeren wird der Spänewagen wieder zurück zur Übergabeschleuse transportiert und steht zur manuellen Abnahme bereit. Eine Ampel signalisiert die Bereitmeldung.

Ausführungsdetails

Eine einfache Rasterfestlegung für die Abwurfpunkte hätte aufgrund unterschiedlicher Wagenfüllgrade und sehr verschiedener Spandichten zu einer schlechten Raumausnutzung im Schrottcontainer geführt. Ein unterhalb der Kippeinheit montierter Ultraschallsensor wird daher über dem letzten Abwurfpunkt positioniert, um damit dort die aktuelle Füllhöhe als Kriterium für den nächsten Abwurfpunkt zu bestimmen. Nur so kann sichergestellt werden, dass es keine „Späneberge“ und „-täler“ im Container gibt.

Die Steuerung

Eine SPS-Steuerung vom Typ Simatic S7-312C übernimmt die Steuerung der Anlage. Alle Verfahr- und Drehantriebe werden mit SEW-Umrichtern vom Typ Movitrac bzw. MoviMot gesteuert. Zur Handbedienung der Anlage steht ein mobiles Operatorpanel bereit, welches im Einsatzfall durch Einstecken an einem Punkt im Sichtbereich der Anlage genutzt werden kann. Mittels Fernwartungsanschluss können der Kunde bei einer evtl. Störungsbeseitigung unterstützt oder Softwaremodifikationen aufgrund von Kundenwünschen kostengünstig durchgeführt werden.